金屬3D列印革命:引擎汽缸製造速度提升數倍,散熱性能卓越

現代製造業正處於一場技術革命的前沿,而金屬3D列印技術無疑是這場革命的核心。峰群國際科技作為行業領導者,通過在引擎汽缸製造中的創新應用,展示了其在複雜製造挑戰中的卓越實力。這篇文章將深入探討金屬3D列印如何改變傳統製造業,並帶來更高效的解決方案。

〈延伸閱讀:什麼是工業級3D列印?一篇文章帶你快速了解〉

金屬3D列印技術概述

金屬3D列印是一種利用數位設計文件直接生成金屬部件的製造技術。相比傳統的砂模鑄造工藝,金屬3D列印具有多方面的優勢,包括:

-

減少生產週期:傳統砂模鑄造需要花費數月甚至半年以上的時間來開模,而金屬3D列印可以大幅縮短這一過程,從設計到成品僅需數周。

-

高設計自由度:金屬3D列印可以實現複雜的幾何形狀和內部結構設計,這些是傳統工藝難以達到的。

-

減少材料浪費:傳統的切削加工會產生大量廢料,而3D列印則是逐層疊加成型,大幅降低了材料浪費。

〈延伸閱讀:金屬3D列印怎麼做? 製程關鍵因素一次帶你看!〉

引擎汽缸的製造挑戰

引擎汽缸是一個關鍵的機械部件,其設計和製造有許多挑戰,尤其是散熱性能和結構強度的要求。傳統的砂模鑄造工藝需要耗費大量時間和資源,而峰群的金屬3D列印技術提供了一個高效且可靠的解決方案。

〈延伸閱讀:SLM金屬3D列印是什麼?快速帶你了解〉

鋁合金6061的應用

鋁合金6061因其良好的機械性能和散熱性能,成為引擎汽缸製造的理想材料。峰群利用金屬3D列印技術,成功地將6061鋁合金應用於引擎汽缸的製造,具體優勢包括:

-

優異的散熱性能:6061鋁合金具有優良的導熱性,能有效提高引擎的散熱效率,保持引擎在高性能運轉中的穩定性。

-

高強度和輕量化:6061鋁合金具備良好的強度重量比,有助於提升引擎的總體性能,同時減輕整體重量,達到燃油經濟性的效果。

技術難點及峰群的解決方案

金屬3D列印大件成型存在極大的技術挑戰,特別是內應力的控制。內應力過大會導致部件變形或開裂,影響最終產品的品質和性能。峰群在這方面積累了豐富的經驗和專業技術,成功解決了以下問題:

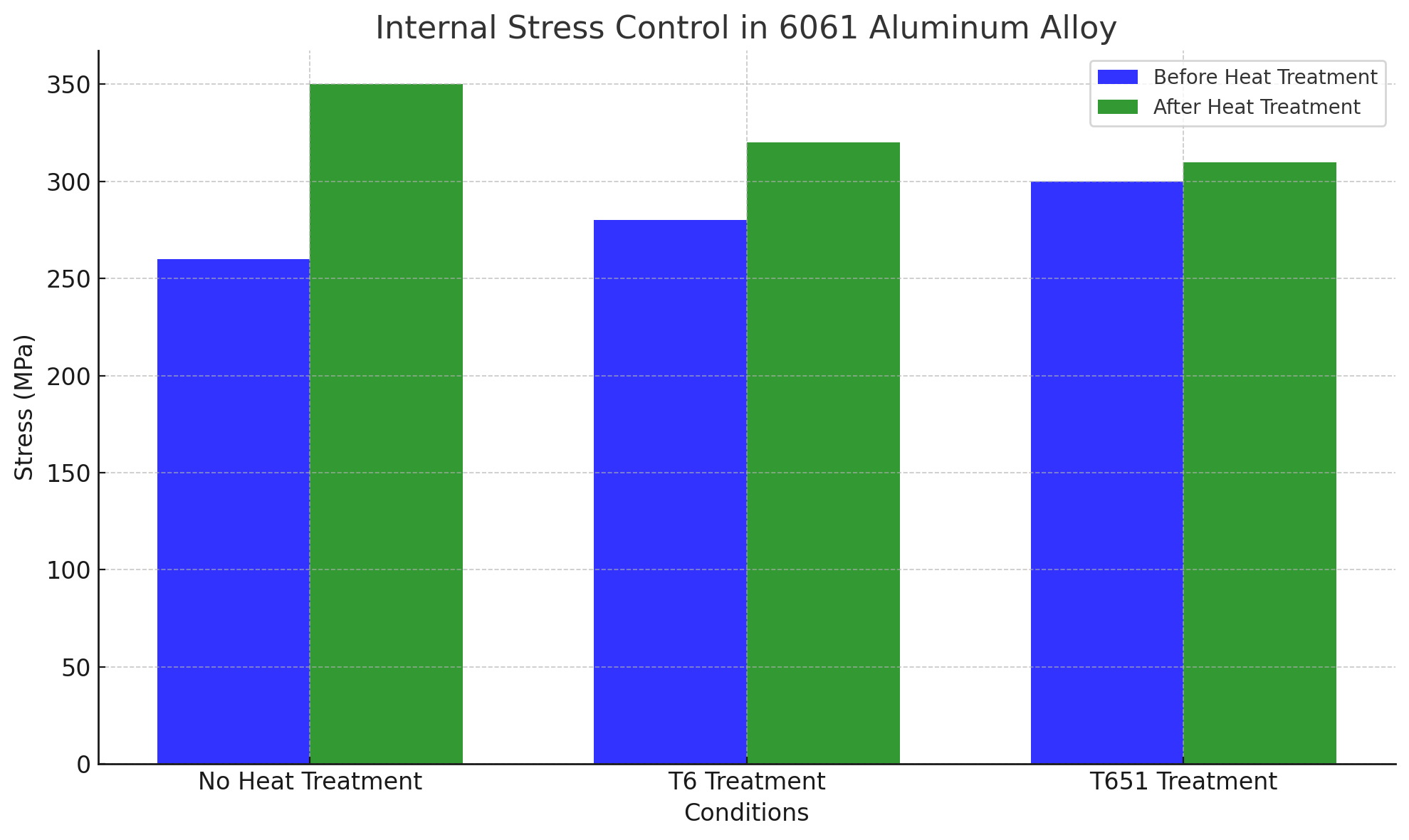

圖表展示了在不同處理條件下,6061鋁合金的內應力控制情況。圖中對比了「無熱處理」、「T6處理」和「T651處理」三種情況下的內應力變化,展示了經過熱處理後內應力明顯降低的效果

- 內應力控制:通過優化列印參數和熱處理工藝,峰群有效地控制了成型過程中的內應力,確保部件的穩定性和可靠性。

- 大件成型技術:峰群採用了先進的大件成型技術,成功製造出了具有複雜結構和大尺寸的引擎汽缸,滿足了客戶的高要求。

〈延伸閱讀:3D列印廠商怎麼選?4大3D列印廠商挑選重點〉

具體案例:快速製造並上市

一位急於上市的客戶找到了峰群,尋求快速製造引擎汽缸的解決方案。傳統砂模鑄造無法滿足其時間需求,而其他製造方法也無法達到預期的效果。峰群利用其先進的金屬3D列印技術,僅用數周時間便完成了從設計到成品的全部過程,並成功交付。

案例詳情

-

需求分析:峰群與客戶深入溝通,了解其具體需求和技術要求,制定了詳細的製造計劃。

-

設計與驗證:通過數位設計和模擬,峰群快速生成了引擎汽缸的數位模型,並進行了多次驗證和優化。

-

快速製造:利用金屬3D列印技術,峰群在短時間內完成了引擎汽缸的製造,並進行了嚴格的質量檢測。

-

成功交付:最終產品完全達到客戶的預期,並順利交付使用,助力其新產品的快速上市。

橡膠3D列印風道部件的創新應用

峰群不僅在金屬3D列印方面擁有卓越技術,還在橡膠3D列印方面展現了領先的能力。下圖所示的風道部件即是由峰群利用3D列印技術製造而成,採用耐高低溫的聚氨酯(PU)材料,適用於-40度到+120度的環境下使用。

〈延伸閱讀:3D列印材料指南:最全面的3D列印材料介紹及選擇關鍵!〉

主要特點:

-

耐高低溫:可在-40度到+120度的溫度範圍內穩定工作。

-

蕭氏硬度調整:蕭氏硬度可調整範圍在30到90之間,適應不同應用需求。

-

適用於最終生產:該部件具有高度耐用性和穩定性,適合用於最終產品的批量生產。

風道部件的應用案例

這些由3D列印製成的PU風道部件廣泛應用於各種工業和汽車系統中,特別是在需要高效散熱和氣流管理的場合。由於其優異的材料特性和精確的製造工藝,這些部件在實際應用中表現出色,為客戶提供了可靠的解決方案。

結論

峰群國際科技在金屬3D列印領域的卓越成就,不僅為製造業提供了更快速、更可靠的解決方案,也為各行業帶來了切實的價值提升。無論是複雜的引擎汽缸還是高要求的工業部件,峰群都能夠滿足您最嚴苛的需求。立即聯繫我們,探索如何透過我們的技術提升您的產品競爭力。